激光切管机凭借其高精度、高效率、灵活性强、节约成本、环保节能、自动化程度高、切割质量优异及维护简单等优势,在多个行业中展现出显著的应用价值,具体分析如下:

高精度切割:

激光切管机采用高能聚焦光束,切割精度可达±0.05mm至±0.1mm,切口平整光滑无毛刺,无需二次打磨。这种高精度特性在汽车制造、航空航天等领域尤为重要,例如切割发动机舱盖、航空发动机喷气管道时,能确保零件尺寸精准对接,提升整体质量稳定性。

高效率与批量生产:

激光切管机切割速度极快,一分钟可切割数米管材,且支持连续不间断工作。标准6米管材的装夹定位过程简化,使批量加工成为可能。例如在汽车零部件生产中,可一次性完成保险杠支架、车门内装饰件等部件的切割,大幅缩短生产周期。

灵活性强:

激光切管机可切割不锈钢、铝合金、碳钢等多种材质,以及圆管、方管、异形管等各类管材。通过电脑编程设计,能灵活调整切割形状,无需更换模具,满足个性化定制需求。例如在家具制造中,可切割出复杂图案的金属管材,提升产品美观度。

节约成本:

激光切管机直接对工件进行无模具制作,节省模具消耗费用;尾料可控制在40mm以内,材料利用率高;且一人可操作多台设备,降低人工成本。例如在液压机械制造中,使用激光切管机可显著提升工作效率和加工质量,同时减少材料浪费。

环保节能:

激光切割为非接触式加工,热影响区小,几乎无变形和氧化,减少材料损耗;且无需使用切削液等辅助材料,降低环境污染。例如在医疗设备制造中,激光切割能确保嵌入式或智能型医疗设备的制造效率,同时符合环保要求。

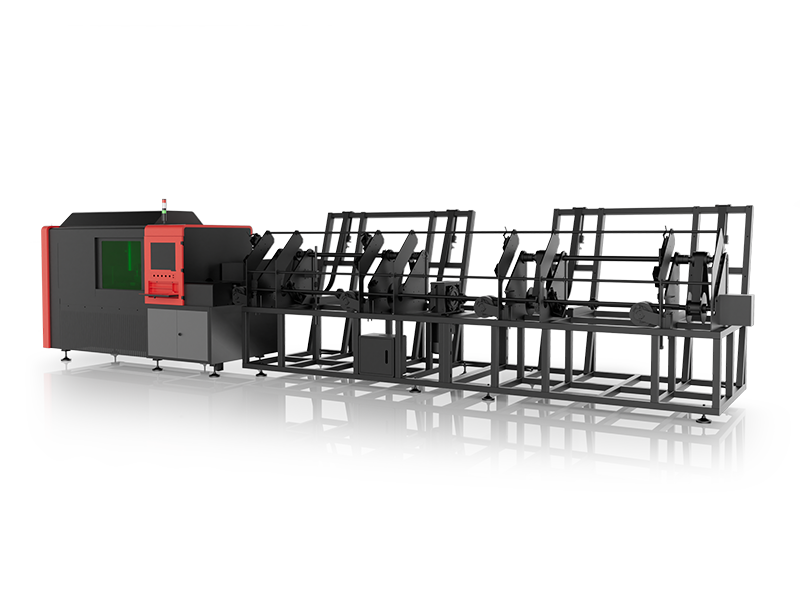

自动化程度高:

激光切管机配备自动上下料装置、自动调焦、自动跟随等功能,减少人工操作,提升生产效率。例如在钢结构制造中,通过程序设计和切割,减少人工测量和切割的不确定性,提高生产效率。

切割质量优异:

激光切割切口平整光滑,无毛刺和裂纹,无需后续处理即可直接用于焊接或组装。例如在汽车制造中,激光切割的管道表面可留下可读标记,便于质量追溯和监管。

维护简单:

激光切管机采用光纤激光柔性传输,切割头结构紧凑,无反射镜片,基本免维护无损耗。激光源寿命长,稳定性高,可长时间运行而无需频繁维修和更换零部件。

(本网站部分素材来自网络,如果本网站展示信息侵犯媒体或个人的知识产权或其他合法权益,请及时通知我们,我们立即予以删除。)